Mostrar el registro sencillo del ítem

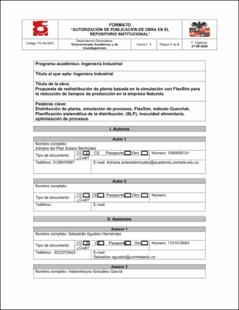

Propuesta de redistribución de planta basada en la simulación con FlexSim para la reducción de tiempos de producción en la empresa Naturela

| dc.rights.license | Atribución-NoComercial 4.0 Internacional (CC BY-NC 4.0) | spa |

| dc.contributor.advisor | Agudelo Hernandez, Sebastián | |

| dc.contributor.advisor | González García, Hebandreyna | |

| dc.contributor.author | Solano Bermúdez, Adriana del Pilar | |

| dc.date.accessioned | 2025-11-18T21:44:00Z | |

| dc.date.available | 2025-11-18T21:44:00Z | |

| dc.date.issued | 2025-09 | |

| dc.identifier.citation | la cita bibliográfica del documento que está cargando en el sistema en el formato de citación correspondiente (APA, ISO, CHICAGO, etc..) | spa |

| dc.identifier.uri | https://repositorio.unimeta.edu.co/handle/unimeta/1296 | |

| dc.description | Mapas, | |

| dc.description | Gráficas, | |

| dc.description | Cuadros, | |

| dc.description | Ilustraciones y Fotografías a color. | |

| dc.description.abstract | 1. Resumen: La distribución de planta es uno de los factores más importantes en los sistemas productivos, debido a que determinan la disposición de todos los recursos físicos que se ven involucrados en las actividades operativas, con el fin de asegurar la eficiencia en los procesos. Este factor es de gran relevancia en todas las industrias, ya que tiene relación directa con la seguridad de los operarios, niveles de producción, tiempos y otros. Dentro del sector alimentario tiene incidencia en la normatividad sanitaria y en la inocuidad de los productos procesados. En este contexto se da lugar al presente proyecto cuyo objetivo fue plantear una propuesta de redistribución de planta que permitiera la optimización de las operaciones con la mejora de los espacios y los flujos de trabajo, en una de las líneas de producción más representativas de la empresa Naturela. Esta investigación es de carácter cuantitativo, de tipo explicativo correlacional para lo cual se implementó una metodología de tres etapas. En la primera etapa se abarca la contextualización de la empresa por medio de registros fotográficos, levantamiento en planta, áreas y recursos. En la segunda etapa se realizó la simulación del escenario de producción actual y se planteó una alternativa por medio del software FlexSim tomando como fundamento el método Guerchet, los diagramas SPL y de recorrido, para identificar las áreas de mejora y determinar la mejor ruta de redistribución. En la última etapa se evaluaron los factores de tiempos, áreas recorridas, jornada laboral y cumplimiento de normatividad sanitaria para establecer el beneficio obtenido. Los resultados de esta investigación demostraron una reducción en las distancias de recorrido de los operarios de 14.26 metros, lo que representó una mejora del 7.67% en los tiempos de producción, así como una optimización en el flujo de material en la línea de producción de rosquillas de arroz fundamentada en teorías clásicas de distribución de planta. Con este proyecto se aportó al campo de la ingeniería industrial con el uso de una alternativa tecnológica que permita generar un impacto positivo en las empresas del sector alimentario en Colombia, así como en el fortalecimiento de su competitividad en la región y contribuyendo al crecimiento económico de la misma. | |

| dc.description.tableofcontents | Tabla de Contenido: 1. Resumen 13 2. Abstract 15 3. Introducción 17 4. Problema de investigación 19 5. Justificación 21 6. Objetivos 22 6.1. Objetivo general: 22 6.2. Objetivo específico: 22 7. Antecedentes 23 8. Marco de Referencia 26 8.1. Marco Geográfico 26 8.2. Marco Histórico 26 8.3. Marco Teórico: 29 8.3.1. Distribución de Planta: 29 8.3.1.1. Tipos de distribución de planta 31 8.3.1.2. Distribución por posición fija: 31 8.3.1.3. Distribución por proceso: 32 8.3.1.4. Distribución por producto: 32 8.0. Método Guerchet 33 8.1. Planificación Sistemática del Diseño - SLP 33 8.2. Marco Conceptual 35 8.2.1. Distribución de Planta: 35 8.2.2. Simulación: 35 8.2.3. FlexSim: 36 8.2.4. Estudio de tiempos: 36 8.2.5. Cuello de botella: 37 8.2.6. Capacidad Instalada: 37 8.3. Marco Legal 37 1. Resumen 13 2. Abstract 15 3. Introducción 17 4. Problema de investigación 19 5. Justificación 21 6. Objetivos 22 6.1. Objetivo general: 22 6.2. Objetivo específico: 22 7. Antecedentes 23 8. Marco de Referencia 26 8.1. Marco Geográfico 26 8.2. Marco Histórico 26 8.3. Marco Teórico: 29 8.3.1. Distribución de Planta: 29 8.3.1.1. Tipos de distribución de planta 31 8.3.1.2. Distribución por posición fija: 31 8.3.1.3. Distribución por proceso: 32 8.3.1.4. Distribución por producto: 32 8.0. Método Guerchet 33 8.1. Planificación Sistemática del Diseño - SLP 33 8.2. Marco Conceptual 35 8.2.1. Distribución de Planta: 35 8.2.2. Simulación: 35 8.2.3. FlexSim: 36 8.2.4. Estudio de tiempos: 36 8.2.5. Cuello de botella: 37 8.2.6. Capacidad Instalada: 37 8.3. Marco Legal 37 1. Resumen 13 2. Abstract 15 3. Introducción 17 4. Problema de investigación 19 5. Justificación 21 6. Objetivos 22 6.1. Objetivo general: 22 6.2. Objetivo específico: 22 7. Antecedentes 23 8. Marco de Referencia 26 8.1. Marco Geográfico 26 8.2. Marco Histórico 26 8.3. Marco Teórico: 29 8.3.1. Distribución de Planta: 29 8.3.1.1. Tipos de distribución de planta 31 8.3.1.2. Distribución por posición fija: 31 8.3.1.3. Distribución por proceso: 32 8.3.1.4. Distribución por producto: 32 8.0. Método Guerchet 33 8.1. Planificación Sistemática del Diseño - SLP 33 8.2. Marco Conceptual 35 8.2.1. Distribución de Planta: 35 8.2.2. Simulación: 35 8.2.3. FlexSim: 36 8.2.4. Estudio de tiempos: 36 8.2.5. Cuello de botella: 37 8.2.6. Capacidad Instalada: 37 8.3. Marco Legal 37 1. Resumen 13 2. Abstract 15 3. Introducción 17 4. Problema de investigación 19 5. Justificación 21 6. Objetivos 22 6.1. Objetivo general: 22 6.2. Objetivo específico: 22 7. Antecedentes 23 8. Marco de Referencia 26 8.1. Marco Geográfico 26 8.2. Marco Histórico 26 8.3. Marco Teórico: 29 8.3.1. Distribución de Planta: 29 8.3.1.1. Tipos de distribución de planta 31 8.3.1.2. Distribución por posición fija: 31 8.3.1.3. Distribución por proceso: 32 8.3.1.4. Distribución por producto: 32 8.0. Método Guerchet 33 8.1. Planificación Sistemática del Diseño - SLP 33 8.2. Marco Conceptual 35 8.2.1. Distribución de Planta: 35 8.2.2. Simulación: 35 8.2.3. FlexSim: 36 8.2.4. Estudio de tiempos: 36 8.2.5. Cuello de botella: 37 8.2.6. Capacidad Instalada: 37 8.3. Marco Legal 37 8.3.1. Decreto 3075 de 1997 38 8.3.2. Resolución 2674 de 2013 38 9. Metodología 40 9.1. Enfoque de investigación: 40 9.2. Alcance de investigación: Explicativo – correlacional 40 9.3. Población, muestra y variables 41 9.3.1. Población: 41 9.3.2. Muestra: 41 9.3.3. Variables 42 9.4. Desarrollo de investigación 43 10. Resultados 44 10.1. Etapa uno: 44 10.2. Etapa dos: 55 10.3. Etapa tres: 60 10.3.1. Superficie de planta 64 10.3.2. Flujo de trabajo y distancias recorridas: 66 10.3.3. Tiempos de producción: 69 10.3.4. Inocuidad alimentaria: 69 10.4. Análisis de resultados 70 11. Discusión 72 12. Conclusión 74 13. Bibliografía 76 14. Anexos 82 | |

| dc.description.tableofcontents | Tabla de tablas Tabla 1 Valores representación de cercanía para diagrama SLP 34 Tabla 2 Matriz de relacionamiento de variables 42 Tabla 3 Listado de maquinaria empleada en la producción de rosquillas de arroz 46 Tabla 4 Listado de equipos empleados en la producción de rosquillas de arroz 48 Tabla 5 Distribución de superficie actual 51 Tabla 6 Medidas de maquinaria y equipos por áreas 55 Tabla 7 Superficie de planta requerida según método Guechet 56 Tabla 8 superficie por área de trabajo según Método Guerchet 57 Tabla 9 Volumen de producción mensual entre áreas 57 Tabla 10 Comparación de superficie en metros cuadrados 65 Tabla 11 Comparativa de reducción de la jornada laboral distribución actual vs propuesta 69 Tabla 12 Comparativa del cumplimiento de la norma sanitaria en distribución actual y propuesta 70 | |

| dc.description.tableofcontents | Tabla de Gráficos Gráfico 1 Comparativa de áreas por modelos 65 | |

| dc.description.tableofcontents | Tabla de ilustraciones: Ilustración 1 Ubicación de empresa Nutresa 26 Ilustración 2 Organigrama de Naturela 28 Ilustración 3. Organigrama 2 de Naturela 28 Ilustración 4. Logo de Naturela 29 Ilustración 5. Diagrama de etapas de un estudio de simulación 31 Ilustración 6. Matriz modelo para la aplicación de SLP 34 Ilustración 7. Tabla con información nutricional 45 Ilustración 8 Área de planta - Modelo de Autocad 51 Ilustración 9. Flujograma del proceso de elaboración de rosquillas 53 Ilustración 10. Bosquejo de recorrido actual en Autocad 54 Ilustración 11. Matriz de aplicación de SLP para la producción de rosquillas 58 Ilustración 12. Diagrama de Metodología SLP para la producción de rosquillas 59 Ilustración 13. Bosquejo de recorrido propuesto en Autocad 59 Ilustración 14. Modelo de simulación de la planta actual en FlexSim 61 Ilustración 15. Conexiones del proceso en la distribución de planta actual en FlexSim 61 Ilustración 16. Modelo de simulación de la planta propuesta en FlexSim 62 Ilustración 17.Conexiones del proceso en la distribución de planta propuesto en FlexSim 63 Ilustración 18. Diagrama de recorrido para la distribución actual 67 Ilustración 19. Diagrama de recorrido para la distribución propuesta 68 | |

| dc.format.extent | 83 páginas. | spa |

| dc.format.mimetype | application/pdf | spa |

| dc.language.iso | spa | spa |

| dc.publisher | Corporación Universitaria del Meta UNIMETA | spa |

| dc.rights | Al consultar y hacer uso de este recurso, está aceptando las condiciones de uso establecidas por los autores. | |

| dc.rights.uri | https://creativecommons.org/licenses/by-nc/4.0/ | spa |

| dc.source | Texto libre que contiene la fuente principal del recurso. URL del sitio dónde fue publicado originalmente el recurso de información. | spa |

| dc.title | Propuesta de redistribución de planta basada en la simulación con FlexSim para la reducción de tiempos de producción en la empresa Naturela | |

| dc.type | Trabajo de grado - Pregrado | spa |

| dcterms.audience | la audiencia o las audiencias que requieran, Estudiantes, Profesores, Comunidad científica colombiana, etc | |

| dc.description.notes | NOTA DE ADVERTENCIA: “La Universidad no se hace responsable por los conceptos emitidos por sus alumnos en sus trabajos de tesis. Sólo velará porque no se publique nada contrario al dogma y a la moral católica y porque las tesis no contengan ataques personales contra persona alguna, antes bien se vea en ellas el anhelo de buscar la verdad y la justicia” | |

| dc.description.notes | Dedicatoria: A Dios, que me ha dado siempre la fortaleza para avanzar A mis padres, su apoyo incondicional y el inmenso amor con el que me cobijan cada día llena mi vida. A mi pareja, Daniel Liévano, su compañía y apoyo en este camino fue vital, la mejor casualidad. | |

| dc.description.notes | Agradecimientos: A Dios. A quienes me ayudaron en este proceso en acción o motivación. A Paola Benítez, Nicolás Romero, Andrea Bolívar y quienes brindaron su apoyo y conocimiento para el desarrollo de esta investigación. A quienes me han acompañaron en este camino y qué, aunque ya no se encuentran con nosotros, permanecen en mi corazón. A mis docentes, Rosalyn del Pilar Pardo (QEPD), Angie Cuervo, Cristian Julián Diaz, sus palabras han inspirado el camino que espero recorrer. A la señora Matilde, por siempre estar pendiente y darme palabras de apoyo. A mi familia, en especial a mi hermana Diana, por su soporte y compañía. A mis padres por todo, siempre. | |

| dc.type.version | info:eu-repo/semantics/acceptedVersion | spa |

| dc.type.coarversion | http://purl.org/coar/version/c_ab4af688f83e57aa | spa |

| dc.rights.coar | http://purl.org/coar/access_right/c_abf2 | spa |

| dc.contributor.corporatename | Corporación Universitaria del Meta, UNIMETA | spa |

| dc.description.degreelevel | Pregrado | spa |

| dc.description.degreename | Ingeniero(a) Industrial | spa |

| dc.description.edition | APA. | spa |

| dc.identifier.instname | Corporación Universitaria del Meta UNIMETA | spa |

| dc.identifier.reponame | Repositorio Institucional | spa |

| dc.identifier.repourl | https://repositorio.unimeta.edu.co/ | spa |

| dc.publisher.faculty | Escuela de Ingenierías | spa |

| dc.publisher.place | Villavicencio, Meta, Colombia | spa |

| dc.publisher.program | Ingeniería Industrial | spa |

| dc.relation.references | 13. Bibliografía: [1] J. C. Rivera Rodríguez, «El uso de la simulación para apoyar la toma de decisiones organizacionales», Ens.: Rev. Estud. Adm. Empres., vol. 9, n.º 1, ene. 2016. [En linea] Disponible en: https://revistas.unal.edu.co/index.php/ensayos/article/view/62075 | spa |

| dc.relation.references | [2] D. Lyell, “Comienza a utilizar la simulación para PYMES,” Siemens, 16-ago-2024. [En línea]. Disponible en: https://blogs.sw.siemens.com/es-ES/small-medium-business/2024/03/18/getting-started-with-simulation-as-an-smb/#section_3 | spa |

| dc.relation.references | [3] D. de la Fuente García y I. Fernández Quesada, *Distribución de planta*. Oviedo, España: Universidad de Oviedo, 2005. [En línea]. Disponible en: https://books.google.com.co/books?id=7aRzy0JjqTMC&pg=PA9&hl=es&source=gbs_toc_r&cad=2#v=onepage&q&f=false | spa |

| dc.relation.references | [4] D. González Rivera, “Impactos de la asignatura distribución en planta en la formación de estudiantes para la gestión de procesos en ingeniería industrial,” *Universidad y Sociedad*, vol. 7, no. 2, pp. 180–187, mayo-ago. 2015. [En línea]. Disponible en: http://scielo.sld.cu/scielo.php?script=sci_arttext&pid=S2218-36202015000200004 | spa |

| dc.relation.references | [5] FlexSim, “Simulación de fábrica: ¿Qué es la simulación de fábrica?,” FlexSim, 2025. [En línea]. Disponible en: https://www.flexsim.com/factory-simulation/#:~:text=Simulaci%C3%B3n%20de%20f%C3%A1brica%20%C2%BFQu%C3%A9%20es,producci%C3%B3n%20al%20menor%20costo%20posible | spa |

| dc.relation.references | [6] H. Paz Orozco, J. D. Cañar Truque, L. Plazas Pemberthy, and H. Angulo Sinisterra, “Propuesta para un diseño de distribución en planta en el área de separado para la empresa de alimentos cárnicos S.A.S, evaluada mediante una herramienta de simulación - Flexsim”, Publ. investig., vol. 12, no. 2, pp. 83–93, Jul. 2018, doi: 10.22490/25394088.2961. [Accedido: Febrero 2025] | spa |

| dc.relation.references | [7] N. Panqueva Rada, “Propuesta de mejoramiento de distribución de planta de la Empresa secam j.r. mediante un software o un aplicativo de Simulación”, Universidad Católica de Colombia, Colombia, 2028, [En linea]. Disponible en: https://hdl.handle.net/10983/22502 [Accedido: Febrero, 2025] | spa |

| dc.relation.references | [8] M. Auris Goicochea “Propuesta de distribución de Planta basado en el simulador FlexSim para reducir los tiempos de Espera en la empresa Eléctrica Optimización S.A., SJL, 2019” Universidad César Vallejo, Lima, Perú, 2019 [En linea]. Disponible en: https://hdl.handle.net/20.500.12692/51699 [Accedido: Febrero 2025] | spa |

| dc.relation.references | [9] H. García Castellanos, C. G. Ruiz García, N. Y. Flores Enríquez, y A. F. Loera Castro, «Redistribución de planta de las áreas de trabajo de una marmolería mediante simulación, software FlexSim», IPSUMTEC, vol. 6, n.º 3, pp. 95–102, jun. 2023. [En linea] Disponible en: https://revistas.milpaalta.tecnm.mx/index.php/IPSUMTEC/article/view/219 [Accedido: Febrero, 2025] | spa |

| dc.relation.references | [10] H. V. Morales Villegas, K. D. Gavilanes Gómez, J. A. Díaz Vásconez, R. S. Chicaiza Guerrero, y E. M. Ortiz Pérez, «Impacto de la simulación en FlexSim para rediseñar procesos industriales: Mejora de velocidad y simplificación operativa en sistemas automatizados», Ciencia Latina, vol. 8, n.º 6, pp. 3388-3404, dic. 2024. [En linea] Disponible en: https://ciencialatina.org/index.php/cienciala/article/view/15098 [Accedido: Febrero 2025] | spa |

| dc.relation.references | [11] “FlexSim: qué es y para qué nos sirve,” Zona Captiva. [En línea]. Disponible en: https://zonacaptiva.com/tecnologia/flexsim-que-es-y-para-que-nos-sirve/. | spa |

| dc.relation.references | [12] S. Plua, N. Carrión, J. Madruñero y P. Castro Verdezoto, “Estimación de la superficie requerida y distribución de planta de una industria metalmecánica,” IDEAS (Innovation & Development in Engineering and Applied Science), vol. 4, no. 2, pp. 87–95, 2022. [En línea]. Disponible en: https://dialnet.unirioja.es/servlet/articulo?codigo=9920486 | spa |

| dc.relation.references | [13] Naturela, “Sobre nosotros,” Naturela, 2025. [En línea]. Disponible en: https://naturela.com/es/posts/sobre-nosotros [Accedido: feb. 2025]. | spa |

| dc.relation.references | [14] R. Muther, Distribución de Planta. New York, EE. UU.: McGraw-Hill Book Company, 1970. [En línea]. Disponible en: https://richardmuther.com/wp-content/uploads/2016/07/Spanish-PPL.pdf. Accedido en: 12 Febrero 2025. | spa |

| dc.relation.references | [15] R. Perez Prieto. “Módulo de simulación microscópica para la herramienta tramos. Integración de modelos y animación gráfica” [En linea]. Disponible en: e-REdING. Biblioteca de la Escuela Superior de Ingenieros de Sevilla. [Fecha de consulta: 10 Febrero 2025] | spa |

| dc.relation.references | [16] J. Barceló. “Simulación de Sistemas Discretos”, 1ra edición. Madrid, España; ISDEFE, 1996 [Fecha de consulta: 10 Febrero] | spa |

| dc.relation.references | [17] R. Hernández Sampieri, C. Fernández Collado, M. Baptista Lucio, "Metodología de la Investigación Científica," 6ª ed., Editorial McGraw-Hill, 2014, pp. 10, 96 | spa |

| dc.relation.references | [18] A. Aguilar Jaen, “Diseño de infraestructura de nueva planta para la línea de producción de los modelos Buller y Linner 12 en Dina Camiones,” Ciudad Sahagún, Hidalgo, México, oct. 2017. [En línea]. Disponible en: https://ciateq.repositorioinstitucional.mx/jspui/bitstream/1020/93/1/AguilarJaenAntonio%20MMANAV%202017.pdf [Accedido: Septiembre 2025]. | spa |

| dc.relation.references | [19] J. P. García Sabater, “Distribución en Planta,” 21-oct-2020. [En línea]. Disponible en: https://riunet.upv.es/handle/10251/152734 | spa |

| dc.relation.references | [20] L. Cuatrecasas, *Diseño avanzado de procesos y plantas de producción flexible*, 3ra ed. Barcelona, España: Profit Editorial, 2021. [En línea]. Disponible en: https://books.google.com.co/books?id=QgUYEAAAQBAJ&printsec=frontcover&hl=es#v=onepage&q&f=false [Accedido: 14-sept-2025] | spa |

| dc.relation.references | [21] A. M. Galindo Álvarez, “SPL: Una forma sencilla de analizar la distribución física de su fábrica,” *Ingeniería Industrial*, vol. 29, no. 2, 2008. [En línea]. Disponible en: https://dialnet.unirioja.es/servlet/articulo?codigo=4786785 [Accedido: 14-sept-2025]. | spa |

| dc.relation.references | [22] C. Jara, “Simulación de un proceso industrial mediante FlexSim”, Universidad de Alicante, España, 7 Febrero 2012 [En linea]. Disponible en: http://hdl.handle.net/10045/20587 [Accedido: 13 Febrero 2025] | spa |

| dc.relation.references | [23] R.Caballero “Estudio de Tiempos” Universidad Tecnológica de Panamá. [En linea]. Disponible en: https://www.academia.utp.ac.pa/sites/default/files/docente/541/l11_estudio_de_tiempos.pdf [Accedido: 14 de Febrero 2025] | spa |

| dc.relation.references | [24] R. B. Chase, “Administración de Operaciones: Producción y Cadena de Suministro,” 5.ª ed. en español, McGraw-Hill Education, 2018. [En línea]. Disponible en: https://ucreanop.com/wp-content/uploads/2020/08/Administracion-de-Operaciones-Produccion-y-Cadena-de-Suministro-13edi-Chase.pdf [Accedido: Septiembre 2025]. | spa |

| dc.relation.references | [25] C. A. Mejía Cañas, “El concepto de la capacidad instalada,” Valor Agregado, julio 2013. [En línea]. Disponible en: https://planning.com.co/bd/valor_agregado/Julio2013.pdf [Accedido: 14-sept-2025]. | spa |

| dc.relation.references | [26] Ministerio de Salud y Protección Social, “Decreto 3075 de 1997. Por el cual se reglamenta parcialmente la Ley 9 de 1979 en lo relacionado con las condiciones sanitarias de los alimentos,” 1997. [En línea]. Disponible en: https://www.minsalud.gov.co/Normatividad_Nuevo/decreto%203075%20DE%201997.pdf [Accedido: Septiembre 2025] | spa |

| dc.relation.references | [27] Ministerio de Salud y Protección Social, “Resolución 2674 de 2013. Por la cual se establecen los requisitos sanitarios que deben cumplir los manipuladores de alimentos y las condiciones de los establecimientos,” 2013. [En línea]. Disponible en: https://www.minsalud.gov.co/sites/rid/Lists/BibliotecaDigital/RIDE/DE/DIJ/resolucion-2674-de-2013.pdf | spa |

| dc.relation.references | [28] R. Hernández Sampieri, C. Fernández Collado, M. Baptista Lucio, "Metodología de la Investigación Científica," 6ª ed., Editorial McGraw-Hill, 2014, pp. 10, 96 | spa |

| dc.relation.references | [29] F. G. Arias, El proyecto de investigación: Introducción a la metodología científica, 6ª ed. Caracas, Venezuela: Editorial Episteme, 2012. [En línea]. Disponible en: https://abacoenred.org/wp-content/uploads/2019/02/El-proyecto-de-investigaci%C3%B3n-F.G.-Arias-2012-pdf-1.pdf [Accedido: 14-sept-2025].q2 | spa |

| dc.relation.references | [30] M Tamayo y Tamayo, “El proceso de la investigación científica”, 4 ed. México: Limusa, 2004. [En línea]. Disponible en: https://www.gob.mx/cms/uploads/attachment/file/227860/El_proceso__de_la_investigaci_n_cient_fica_Mario_Tamayo.pdf | spa |

| dc.relation.references | [31] C. Rodríguez Rodríguez, J. L. Breña Oré, y D. Esenarro Vargas, Las variables en la metodología de la investigación científica. Madrid, España: Área de Innovación y Desarrollo, S.L., 1ª ed., 2021. doi: 10.17993/IngyTec.2021.78 | spa |

| dc.rights.accessrights | info:eu-repo/semantics/openAccess | spa |

| dc.subject.proposal | Distribución de planta, | |

| dc.subject.proposal | simulación de procesos, | |

| dc.subject.proposal | FlexSim, | |

| dc.subject.proposal | método Guerchet, | |

| dc.subject.proposal | Planificación sistemática de la distribución. (SLP), | |

| dc.subject.proposal | inocuidad alimentaria, | |

| dc.subject.proposal | optimización de procesos. | |

| dc.type.coar | http://purl.org/coar/resource_type/c_7a1f | spa |

| dc.type.content | Text | spa |

| dc.type.driver | info:eu-repo/semantics/bachelorThesis | spa |

| dc.type.redcol | http://purl.org/redcol/resource_type/TP | spa |